1. 电池太重,车必须“减肥”

一块 80 度的电池包就半吨。想让续航不掉链子,只能把车身上能换的金属统统换成更轻的铝。

铝比钢轻三分之二,同样的零件,一换就减掉一大截重量,省下来的重量直接变成多跑的公里数。

2. 零件太多,工厂太“卷”

传统车身由几十甚至上百个小钣金件拼起来,冲压、焊接、拼装,一条流水线几百米长,工人、焊点、工装夹具密密麻麻。

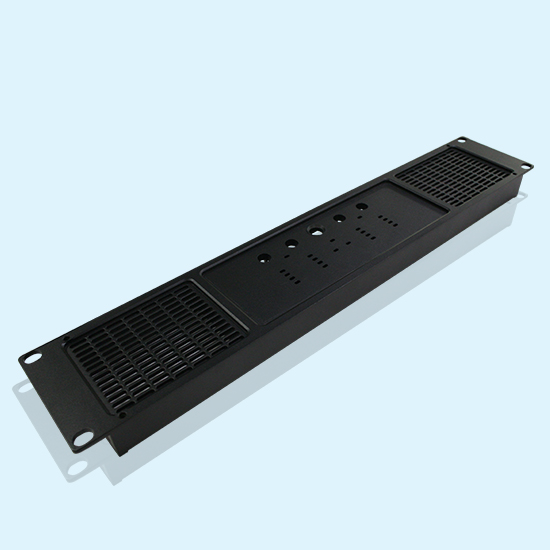

铝合金压铸一次成型,把几十个零件压成一整块,焊接点直接清零,厂房瞬间空出一半,电费、人工、时间都省了下来。

3. 车型迭代,速度就是生命

新能源车一年一小改,两年一大改。冲压模具上百套,改一次就要大半年;压铸模具只需一两套,

改完尺寸 4~6 周就能出新件。想抢在对手之前发布新车,压铸是最快的跳板。

4. 强度、安全,一样不落

有人担心铝件不如钢硬。实际上,现在的铝硅合金抗拉强度已经超过普通钢,加上压铸件是一体成型,

没有焊缝,碰撞时反而更结实。特斯拉、蔚来、比亚迪的后车身、前舱、电池托盘,全是铝压铸一次搞定。

5. 散热、耐腐蚀,天生优势

电机、电控、电池最怕高温。铝的导热系数是钢的三倍,做成壳体就是天然散热器;

铝表面还能自然形成氧化膜,盐雾、雨水都不怕,省去了额外的防腐涂层。

一句话总结:

新能源车要跑得远、造得快、卖得便宜,离不开铝合金压铸这把“瑞士军刀”。

它把重量、成本、时间这三大难题,一次性打包解决。